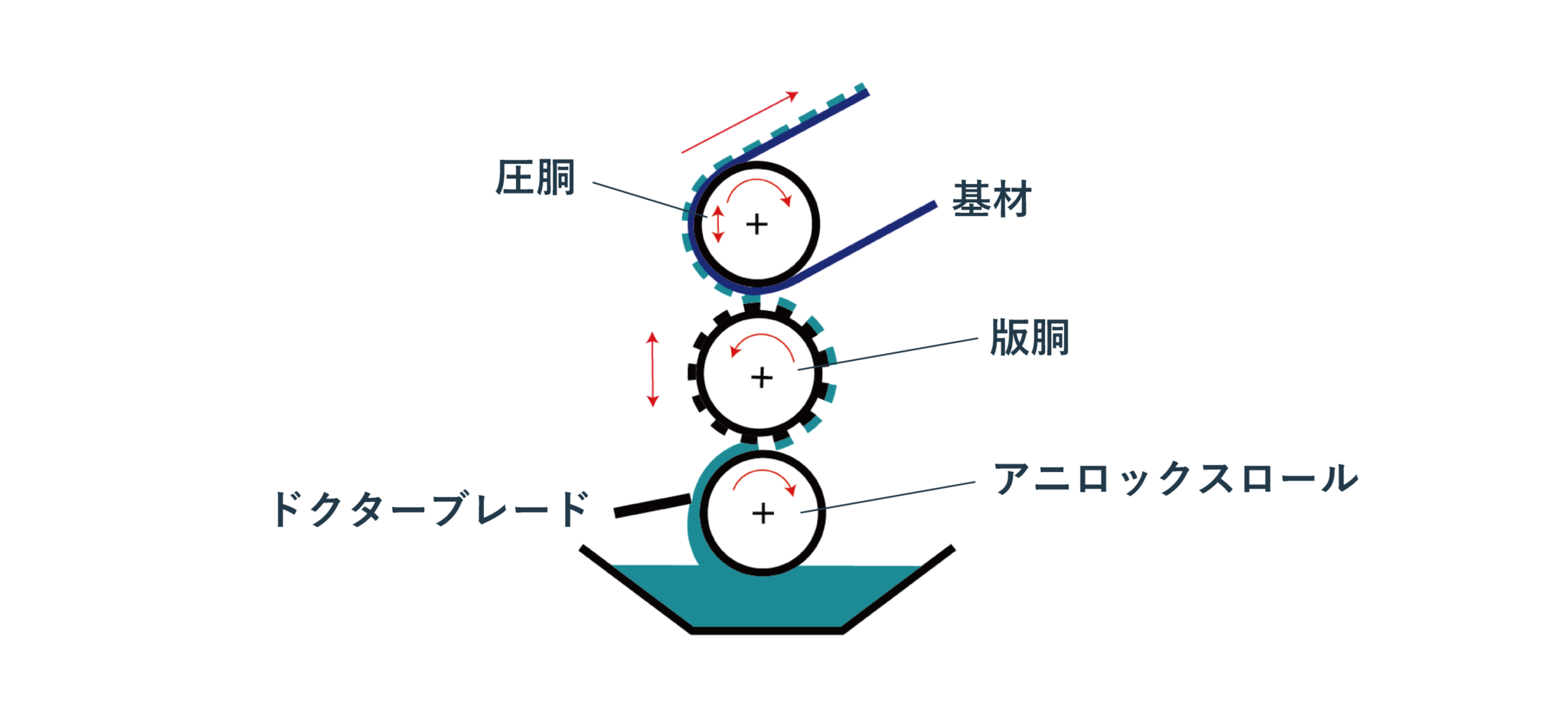

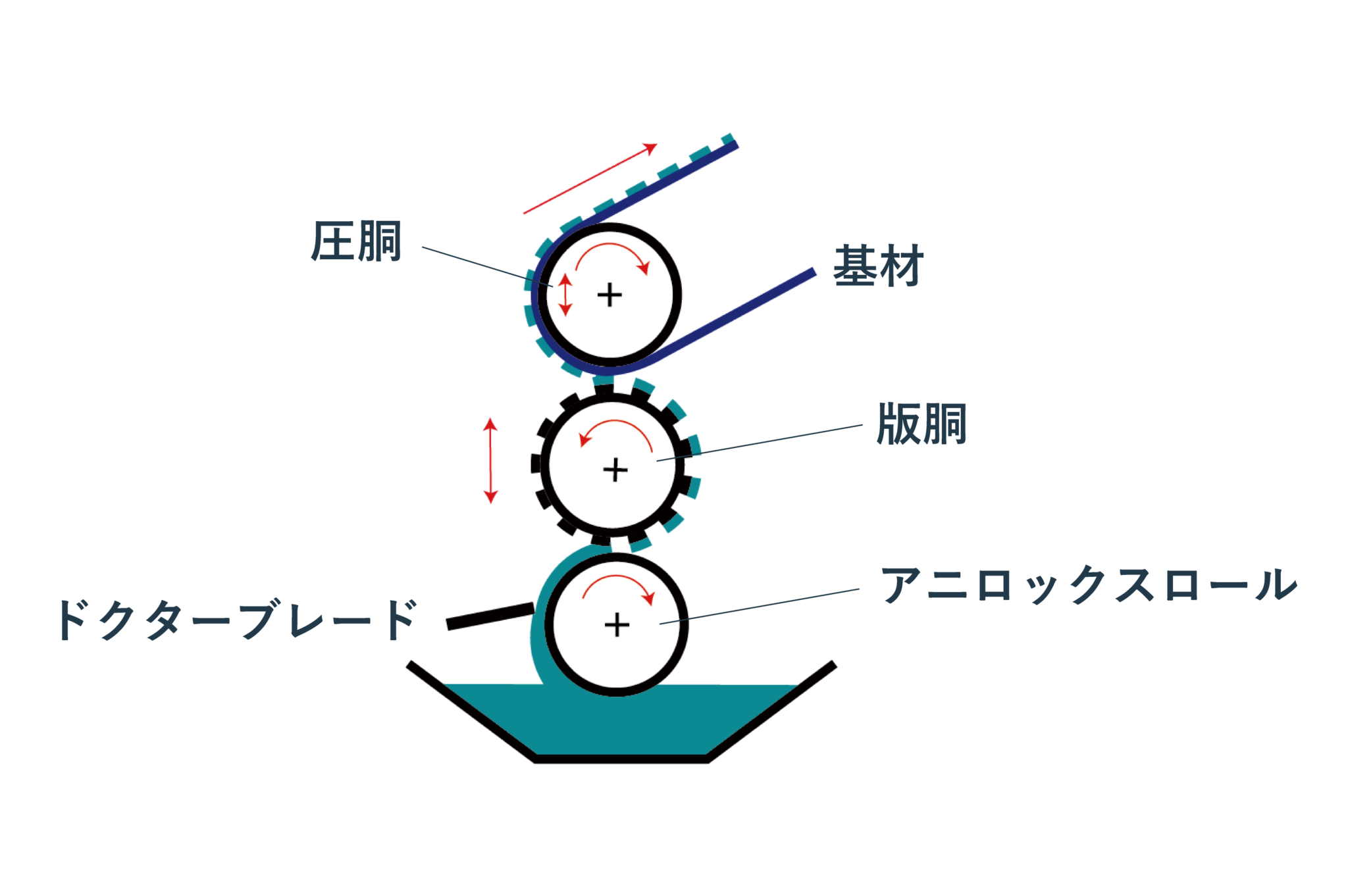

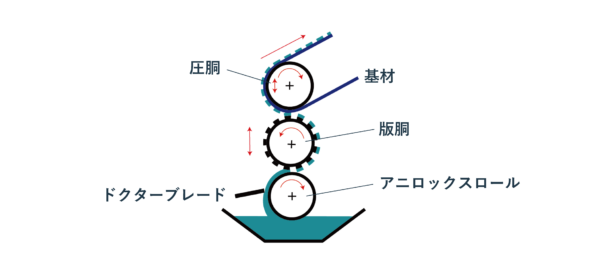

フレキソ印刷とは、凸版印刷の一種で、アニロックスロールからゴムや樹脂で作られた柔らかい版にインキを付着させ、紙やフィルム等の基材に転移させる方式です。

フレキソ印刷の仕組み

フレキソ印刷は水性やUVインキが使用できるため、安全と環境に配慮した印刷方式で今後ますます需要が増えていくと考えられます。その他グラビア印刷と比較し、凹凸のある基材にも印刷が可能など、以下のようなメリットがあります。

フレキソ印刷の版はゴムや樹脂が使われており版に弾性があるため、凹凸のある基材にも印刷できるのが特徴です。また、溶剤インキだけでなく、水性インキ、UVインキなど、幅広いインキを使用できるという特徴もあります。

水性などの低粘度で流動性のあるインキが用いられるため、ロゴやシンボルマークを単一色で塗りつぶすシンプルなデザインやベタ塗りに向いています。また、細かな文字にも適しており、グラビア印刷では再現が難しい微細な文字でもフレキソ印刷ではシャープに再現されます。

フレキソ印刷では有機溶剤を含まない水性インキやUVインキが使用できます。特にフレキソ印刷では水性インキを使うのが主流となっているため、VOC(揮発性有機化合物)の排出量の削減が可能となり、地球環境にも優しい印刷方法です。

フレキソ印刷の卓上テストコーターはこちら▼

フレキソ印刷は環境に配慮した印刷方式ですが、色再現性や印刷ズレの問題など、以下のような課題があります。しかし、近年の技術革新により課題克服に向けた取り組みも行われています。

フレキソ印刷はオフセット印刷やグラビア印刷と比べて色再現性が劣り、緻密なデザインの表現が難しいという課題があります。ただし、近年は技術革新により色再現性の課題も克服されつつあります。特に、水性インキやUVインキの使用、印刷機の制御技術の向上により、安定した色再現性を実現できるようになってきています。

フレキソ印刷は、版と紙の間に圧力をかけて印刷するため、印刷ズレが発生する可能性があります。これは、紙の厚みや印刷機の精度に影響されます。

フレキソ印刷は、版は柔軟性があるゴムや樹脂でできており、凸版を使用するため、凹凸のある基材へのインキ転移性が高く、段ボールや紙袋、包装紙、など幅広い用途に使用されています。

紙: 段ボール、厚紙、紙袋、クラフト袋、布・紙おむつ、菓子袋、牛乳パック、ティッシュペーパー、紙箱、など

フィルム: 医薬品パッケージ、食品包装、ビニール袋、レジ袋など

有版印刷にはフレキソ印刷、グラビア印刷、オフセット印刷があります。

フレキソ印刷は凸版を使用するのに対し、グラビア印刷は凹版を使用する印刷方式です。

水性インキはグラビアインキの開発、製造も行われていますが、一般的にフレキソ印刷の方が適しています。また、UVインキも近年ではフレキソ印刷が使われています。水性インキ、UVインキはいずれもVOCをほとんど含まないため、フレキソ印刷は環境に優しいと言われています。

水性インキ・塗工液は水を主成分としています。揮発性有機化合物(VOC)をほとんど含まないため、印刷工程でのVOCの排出量を大幅に削減することができ環境に優しく、特に食品や医薬品などのパッケージ印刷において注目されています。また、不燃性であり資源的に豊富で安価です。

UVインキは、紫外線(UV)を照射することによって硬化する特性を持つインキで、こちらも有機溶剤を含みません。また、UV照射によりインキが瞬間的に乾燥・硬化するため、通常のインキでは浸透せず乾燥しにくい化学合成紙や蒸着紙、フィルム等にも印刷することが可能です。

しかし、従来の水銀、ハロゲンなどのUVランプを用いた硬化では、エネルギーコストがかかります。また、水銀ランプは環境保全の観点から規制されつつあります。

そこで、UV-LEDによる硬化への関心がさらに高まっています。UV-LED光源は光自体に熱を持たないため、軟包装などの薄いフィルムにも基材ダメージなく硬化することが期待されています。

近年では、印刷インキ、塗料、粘着剤などにおいても、SDGsへの取り組み、カーボンニュートラル実現に向けたモノづくりなど、環境への配慮が求められています。

以前の記事で食品フィルムなど軟包装のモノマテリアル化について取り上げましたが、水性インキや塗工液、UVインキなど無溶剤化の流れが加速しています。

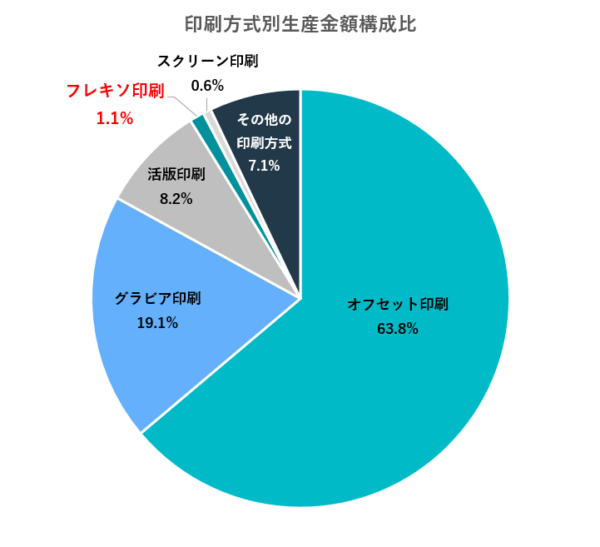

参照:経済産業省大臣官房調査統計グループ「2020年経済産業省生産動態統計年報 紙・印刷・プラスチック製品・ゴム製品統計編」

https://www.meti.go.jp/statistics/tyo/seidou/result/gaiyo/resourceData/06_kami/nenpo/h2dgg2020k.pdf

※2024年3月12日閲覧 ※グラフは資料内のデータをもとに作成

欧米ではフレキソ印刷が主流

欧米においては環境への配慮などから、軟包装、特に直接体に触れる機会の多い食品や医薬品のパッケージの分野などで、フレキソ印刷が主流となっています。

日本では、上図「国内における印刷方式別生産金額の構成比」の通り、まだまだグラビア印刷が多いですが、近年フレキソ印刷の技術開発が進み、従来の印刷方式に比べて印刷品質や生産性が向上していることからも、今後フレキソ印刷は益々増えていくと考えられます。

特にグローバル企業、大手飲料メーカーではPETボトル包装ラベルの印刷を水性フレキソへ移行するなど、環境を配慮した印刷が進んでいます。また、大手食品メーカーでも、水性フレキソでの軟包装印刷の動きが盛んになってきています。

しかしながら水性、UVインキなどの無溶剤化には、有機溶剤系材料と同等のラインスピードで生産することの難しさや、インキレベリングの問題など、様々な課題があります。

水性フレキソインキ・塗工液の課題

・有機溶剤を使用した材料と同じ乾燥温度、ラインスピードでの生産が難しい

・水性材料は溶剤と比較して、乾燥に時間がかかる

・乾燥温度を上げてしまうとエネルギー、CO2排出量が増え、ラインスピードを下げると生産効率が下がる

UVインキの課題

・インキレベリングが生じないため、光沢を出すことが難しい。

・インキ皮膜が硬いため、背割れが発生しやすい

このような課題がある中で、研究開発において従来の機能を維持したまま製品を作るには、具体的な用途や要件に合わせて慎重に検討することが重要です。さらに、製品化まで何度もサンプルの作成や評価を繰り返す必要があります。

しかし、サンプルの評価を行うために生産機でテストを行う場合、以下の問題が発生します。

・大量の材料が必要

・テストのためにラインを止める必要がある

・生産機が使用できるタイミングを待つ必要があり、手軽にテストができない など

当社のテストコーターを使用してフレキソインキやUV硬化樹脂などの研究開発を効率的に進めることができ、課題を解決します。

・生産機と相関の取れるサンプルが作成でき、評価の結果を基に開発を進めることが可能です。

・生産機を使用しラインを止める必要がなく、手軽にサンプルが作成できます。

・少量の材料でテストが可能です。

テストコーターやロールtoロールパイロットコーターで、グラビア、フレキソなどの印刷、塗工、UV硬化のテストが可能です。少量のインキ、塗工液で印刷適正、物性試験を行い、テストピースが作成できます。

製品カタログはこちら

新横浜デモルームにて、テストコーター、ロールtoロールパイロットコーター他各種装置の試験が可能です。是非とも一度当社デモルームにお越しください。皆様の開発改題に対するSolutionを提供してまいりたいと考えております。

無溶剤フレキソインキ、UV硬化樹脂の開発に

●卓上テストコーター フレキシプルーフ100/UV、UV-LED

生産ラインを止めずフレキソインキ(水性、溶剤UV)開発、試験が可能

・新機能 専用UV-LED照射器搭載(水銀ランプ方式も選択可能)

・ISO2834-2準拠 世界中のベンチトップ フレキソ印刷試験標準機

・プレートセラミック/スチールアニロックス、フォトポリマー版プレートを簡単交換

・印圧、アニロックス圧をダイヤルゲージで設定可能

・少量インキで試験可能、貴重なサンプル・コスト削減

●卓上テストコーター マルチコーターK303S/UV-LED

バーコーター/アプリケーター/グラビア/フレキソ/ラミネートの印刷・塗工方式に対応

・専用UV-LED照射器搭載

・A3サイズまでのサンプルを手軽に作成

・UV硬化樹脂の開発に

●ロールtoロールテストコーター ラボ/パイロットコーターVCML

ラボ/パイロットコーターVCMLでのフレキソ印刷、UV硬化の様子

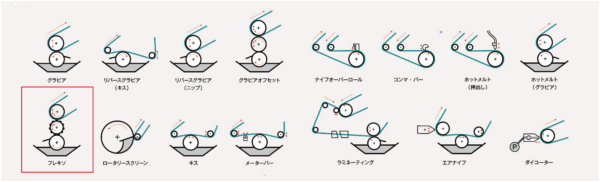

フレキソ印刷など12種類以上の印刷、塗工が選択可能 オプションでUV-LEDが可能

・印刷、塗工

フレキソ印刷 / グラビア印刷 / リバースグラビア /ダイレクトグラビア /ロータリースクリーン印刷 / オフセットグラビア / メーターバー /ナイフオーバーロール / コンマ・バー / 差動オフセットグラビア/エアナイフ / スロット・ダイ 他

・オプション

UV-LED、UVランプ、コロナ処理、熱風乾燥、IR乾燥、加熱ラミネーター、電気テンション制御、エッジガイドetc

新機能追加 -インライン膜厚計、赤外線水分計-

インライン膜厚測定、ファイバー式赤外線水分計がラボ/パイロットコーターVCMLに搭載可能になりました。ロールtoロールでのテストにおいて、膜厚測定と水分測定が連続ででき、サンプルの切り出しが不要。作業効率のアップに繋がります。

ロールtoロールでのインライン膜厚測定、水分測定の様子

製品についてのお問い合わせはこちら

ロールtoロールラボ/パイロットコーター、卓上テストコーターの試験、見学ができます。お気軽にお問い合わせください。

▼バーコーターをオンラインで簡単に購入できるECサイト。番手のラインアップや価格も確認できます

松尾産業株式会社 アドバンスドテクノ事業部

E-mail: advanced-t@matsuo-sangyo.co.jp

TEL 045-471-3963 / FAX 045-471-4950

〒222-0033 横浜市港北区新横浜2-3-8 KDX新横浜ビル1F