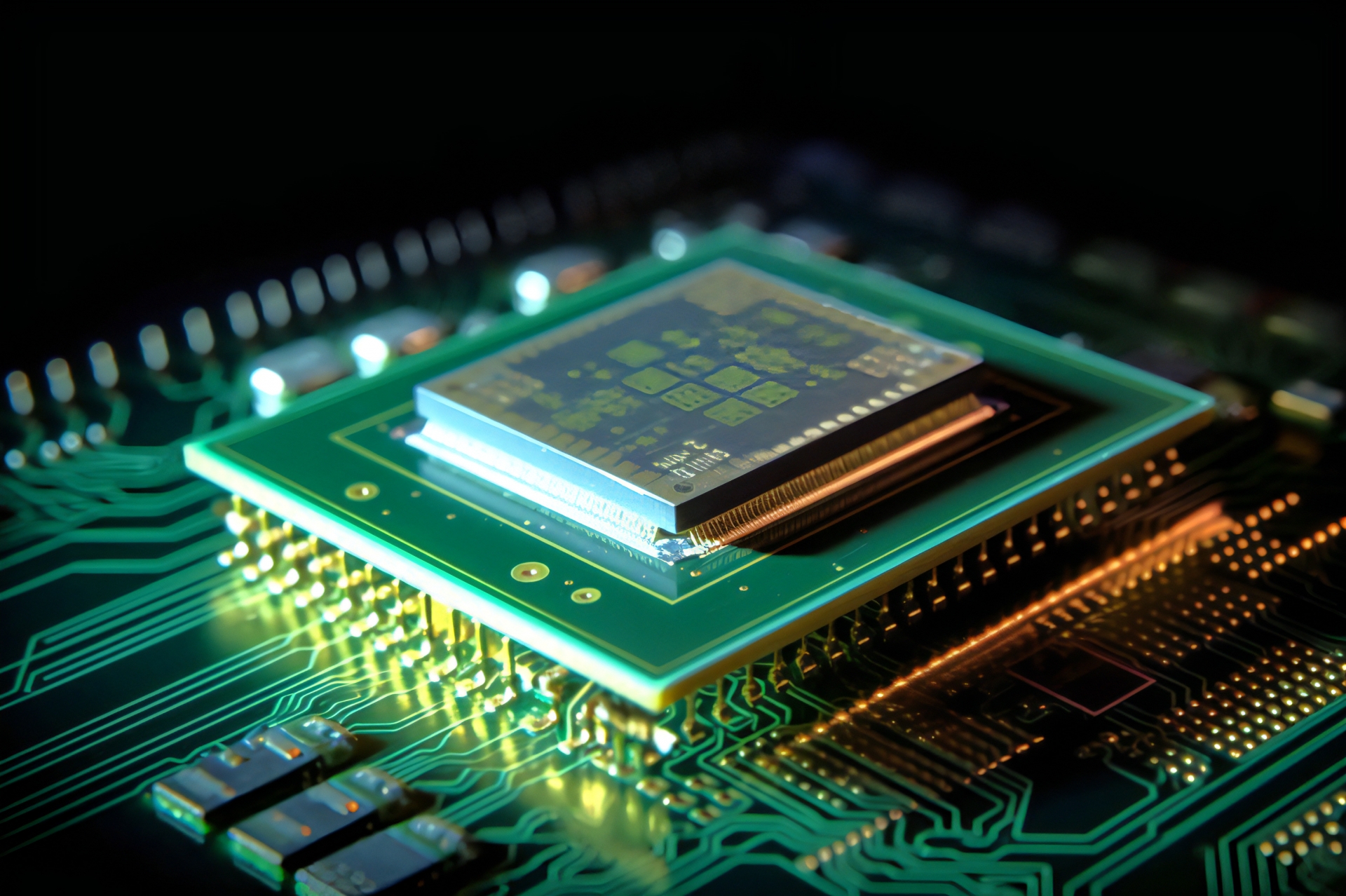

TIMの放熱性能評価、サーマルマネジメントに最適なTIMA5

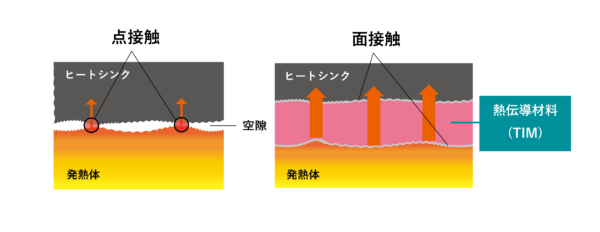

これらのTIM評価方法の課題を解決するのがThermal Interface Material Analyzer TIMA5になります。

TIMA5は、TIMなど熱伝導材料の界面熱抵抗率(mm²・K/W)、熱抵抗率(mm²・K/W)、熱伝導率(W/m・K)が測定可能な装置です。

TIMA5はASTM D5470-17に完全準拠しています。

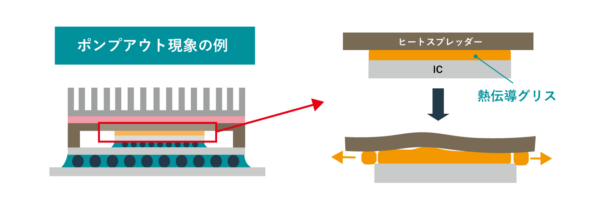

ポンプアウト現象にも対応した信頼性、寿命試験などが行えるサイクリングコントロール機能、さらにはTTV(Thermal Test Vehicles)を用いて発熱体を実際のチップにしたシステムなど、TIMに求められる放熱性能評価の課題を解決します。

TIMA®5の特徴

・ASTM D5470に完全準拠

・より正確な界面熱抵抗率の算出が可能

・サンプル厚み1μm~、荷重±1N~自由に制御、モニター

・ポンプアウト現象などに対応した信頼性、寿命試験などが行えるサイクリングコントロール機能

ゲル、シートなどの放熱材料(TIM)の厚み、圧力制御を行い、さらにサイクル試験を行うことでの電子部品の熱収縮におけるギャップ変化から起こるポンプアウトなどの現象を再現し測定することが可能です。

・豊富なテストヘッド

□10~25.4㎜ φ13~25.4㎜ 銅とアルミの両方をご用意

・実物のIC回路と同形状チップでの発熱、温度計測を実現したTTVチップを用いて放熱特性評価が可能なTTV(Thermal Test Vehicles)システム

当社では、ドイツNanotest社製のTIMA5を23年夏より日本国内で販売を開始しました。

製品に関するお問い合わせ、デモのご依頼はこちら▼

新横浜駅から徒歩5分のデモルームにてテスト受付中

新横浜デモルームでは、サンプル持ち込みでTIMA5のテストを受付中です。※TTVシステムは現在準備中

松尾産業の〝熱Solution” デモルームに是非お越しください。

熱Solutionシリーズ

・サーモウェーブアナライザ TA シリーズ

ヒートシンク材料など高放熱材料評価において、水平、垂直、マッピングでの放熱特性評価

グラファイトシートなど異方性材料などの熱拡散率測定が可能

・ゲルタイム測定装置まどか

樹脂の硬化時間を自動で簡単に測定

様々な樹脂の硬化時間(ゲルタイム)を自動で測定することができます。

・半導体封止材、プリプレグ、接着剤、粘着剤、摩擦材、シーリング材、塗料他

・エポキシ、シリコーン、ウレタン、フェノール他

・熱硬化型、2液硬化型、湿気硬化型、常温硬化型 など

統計データから管理図、ヒストグラム図、パレート図を簡単に作成できます。

・新型ゲルタイム測定装置 しずか

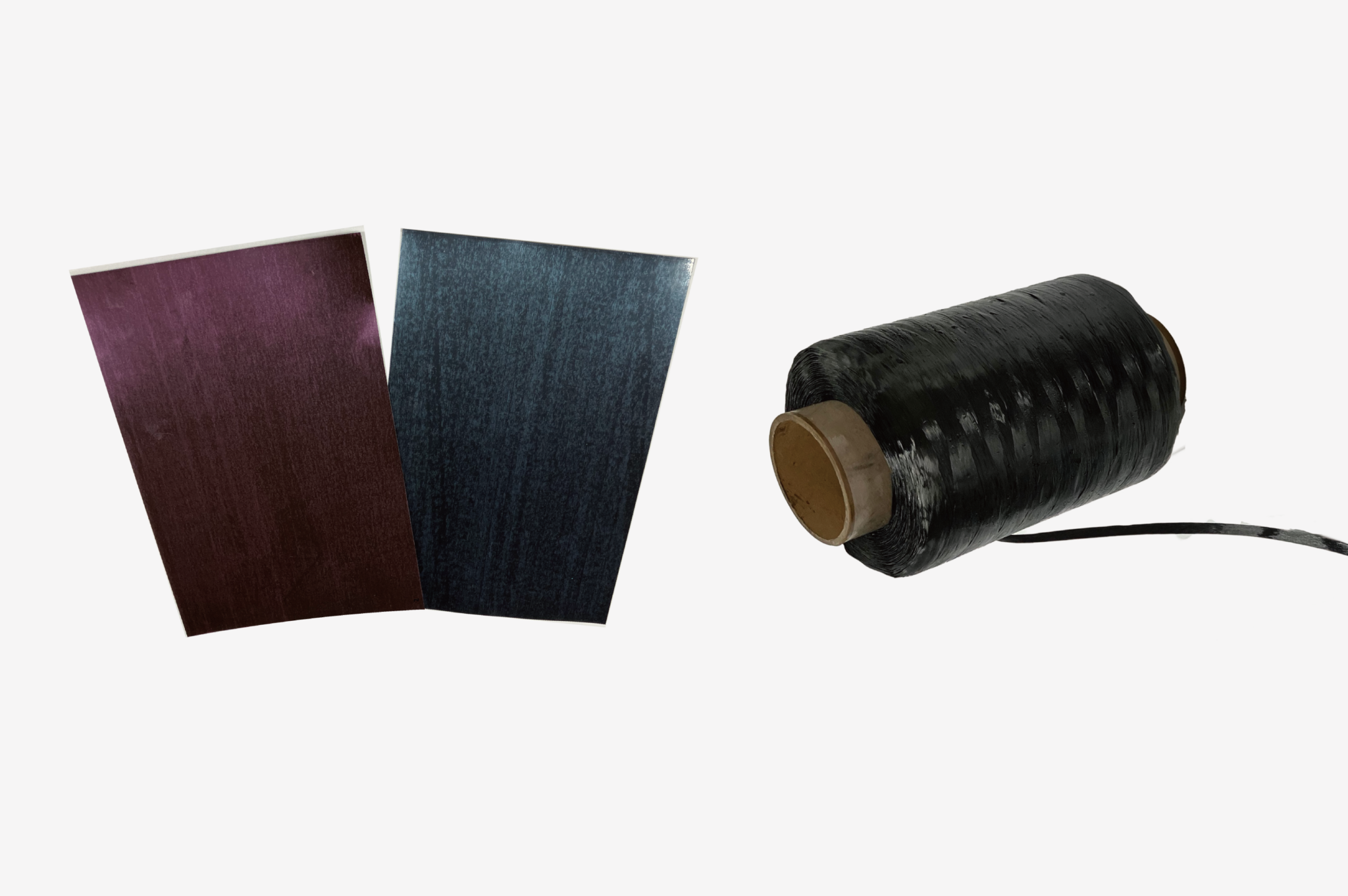

ガラス繊維プリプレグ、炭素繊維プリプレグなどシートのままでゲルタイム測定が可能

ゲルタイム測定において従来から課題とされていた、ガラス繊維プリプレグ、炭素繊維プリプレグなどがシート状で測定できる新型ゲルタイム測定装置「しずか」をリリース

・高い熱伝導性、絶縁性を兼ね備えた、窒化アルミニウム基板、窒化アルミフィラー

窒化アルミ基板 250W/mK取り扱い開始

窒化アルミフィラー 球状粒子、高充填率/粒子径MAX80μm

TIMA5など熱Solution製品のカタログダウンロードはこちら▼

INCUBATION 「DIAM」

INCUBATION 「DIAM」

PEAKS MEDIA

PEAKS MEDIA

デモルーム

デモルーム

会社概要

会社概要

グループ拠点

グループ拠点

沿革

沿革

VALUES

VALUES

OUR HISTORY

OUR HISTORY