テストコーターでUVインキの性能評価を効率化

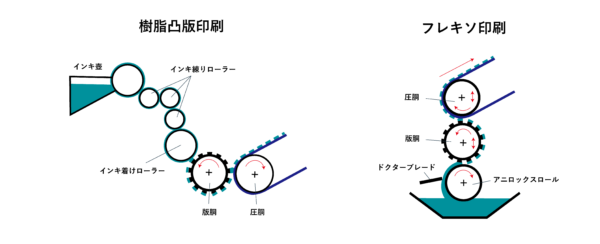

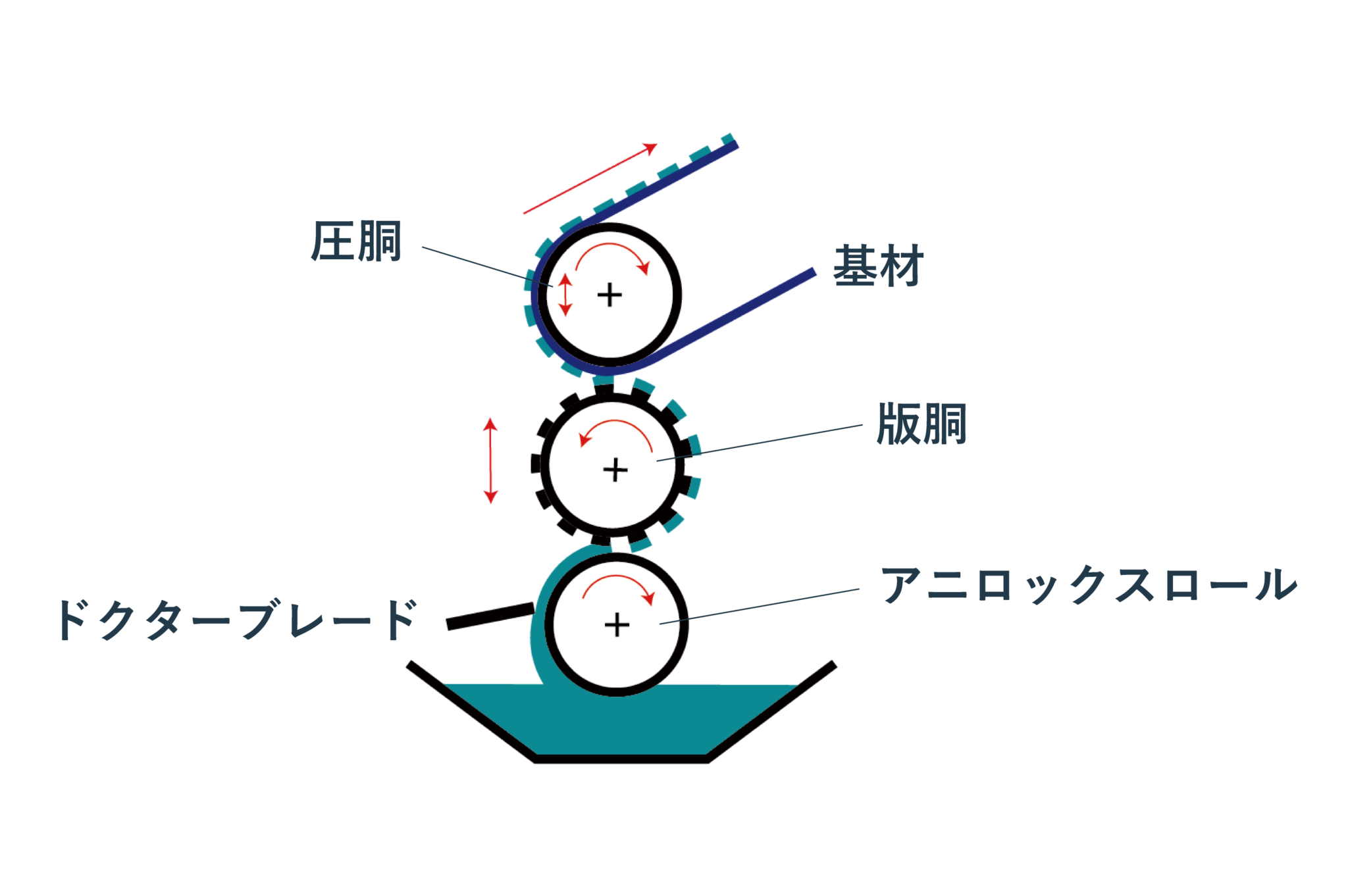

そこで重要となるのが、テストコーターを用いた試験です。当社のテストコーターを使用してフレキソインキやUV硬化樹脂などの研究開発を効率的に進めることができ、課題を解決します。

・生産機と相関の取れるサンプルが作成でき、評価の結果を基に開発を進めることが可能です。

・生産機を使用しラインを止める必要がなく、手軽にサンプルが作成できます。

・少量の材料でテストが可能です。

弊社は少量でのUVインキ、塗工液で印刷適正、物性試験が可能な卓上フレキソ印刷試験機、ロールtoロールパイロットコーターを販売しています。

卓上フレキソテストコーター F100 フレキシプルーフ/UV-LED

生産ラインを止めずフレキソインキ(UV、水性、溶剤)開発、試験が可能です。

・新機能 専用UV-LED照射器搭載(水銀ランプ方式も選択可能)

・ISO2834-2準拠 世界中のベンチトップ フレキソ印刷試験標準機

・最高速度 99m/min

・セラミックアニロックス、フォトポリマー版プレートを簡単交換

・ダイヤルゲージで印圧、アニロックス圧を設定

・少量インキで試験可能、貴重なサンプル・コスト削減

ロールtoロール ラボ/パイロットコーター VCML

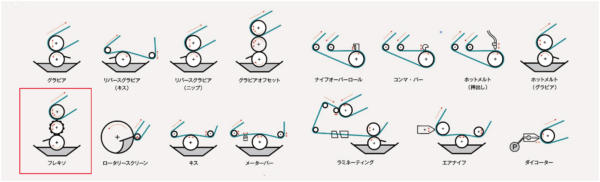

フレキソ印刷、グラビア印刷、ロータリースクリーン印刷、粘着加工、離形コート、UV照射(ランプ、LED、窒素パージも可能)などを行うことができます。

生産機との相関が取れる試験ができ、材料開発/ サンプル作製/ 量産前試験/ 生産現場で発生した不具合の検証などのスピードアップ、コストダウンを実現します。

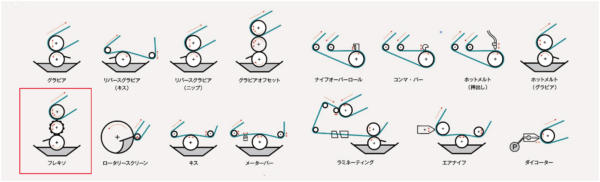

・12種類以上の印刷、塗工が選択可能 オプションでUV(ランプ、LED)が可能

【印刷、塗工】

フレキソ印刷 /グラビア印刷 / ロータリースクリーン印刷 / ダイレクトグラビア /リバースグラビア / オフセットグラビア / メーターバー / ナイフオーバーロール /コンマ・バー / 差動オフセットグラビア/ エアナイフ / スロット・ダイ 他

・オプション

UV(ランプ、LED)、窒素パージ、コロナ処理、熱風乾燥、IR乾燥、加熱ラミネーター、電気テンション制御、エッジガイドetc

ラボ/パイロットコーターVCMLでのフレキソ印刷、UV硬化

新機能追加 -インライン膜厚計、赤外線水分計-

インライン膜厚測定、ファイバー式赤外線水分計がラボ/パイロットコーターVCMLに搭載可能になりました。ロールtoロールでのテストにおいて、膜厚測定と水分測定が連続ででき、サンプルの切り出しが不要。作業効率のアップに繋がります。

ロールtoロールでのインライン膜厚測定、水分測定

製品カタログはこちら

新横浜駅から徒歩5分のデモルームにてテスト受付中

新横浜デモルームにて、テストコーター、ロールtoロールパイロットコーター他各種装置の試験が可能です。是非とも一度当社デモルームにお越しください。皆様の開発改題に対するSolutionを提供してまいりたいと考えております。

INCUBATION 「DIAM」

INCUBATION 「DIAM」

PEAKS MEDIA

PEAKS MEDIA

デモルーム

デモルーム

会社概要

会社概要

グループ拠点

グループ拠点

沿革

沿革

VALUES

VALUES

OUR HISTORY

OUR HISTORY