① 電子部品・多層基板材料の小型化・薄型化に伴うシート材料の需要拡大について

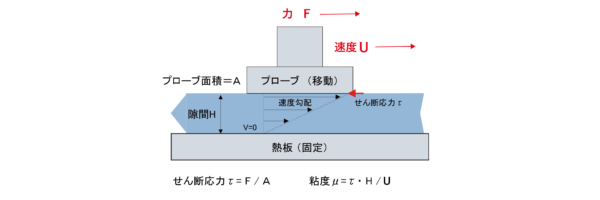

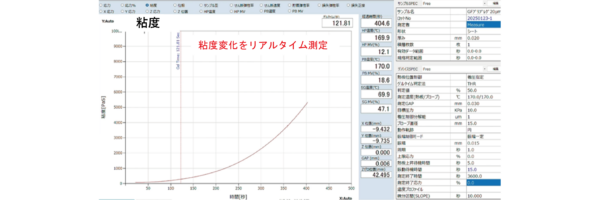

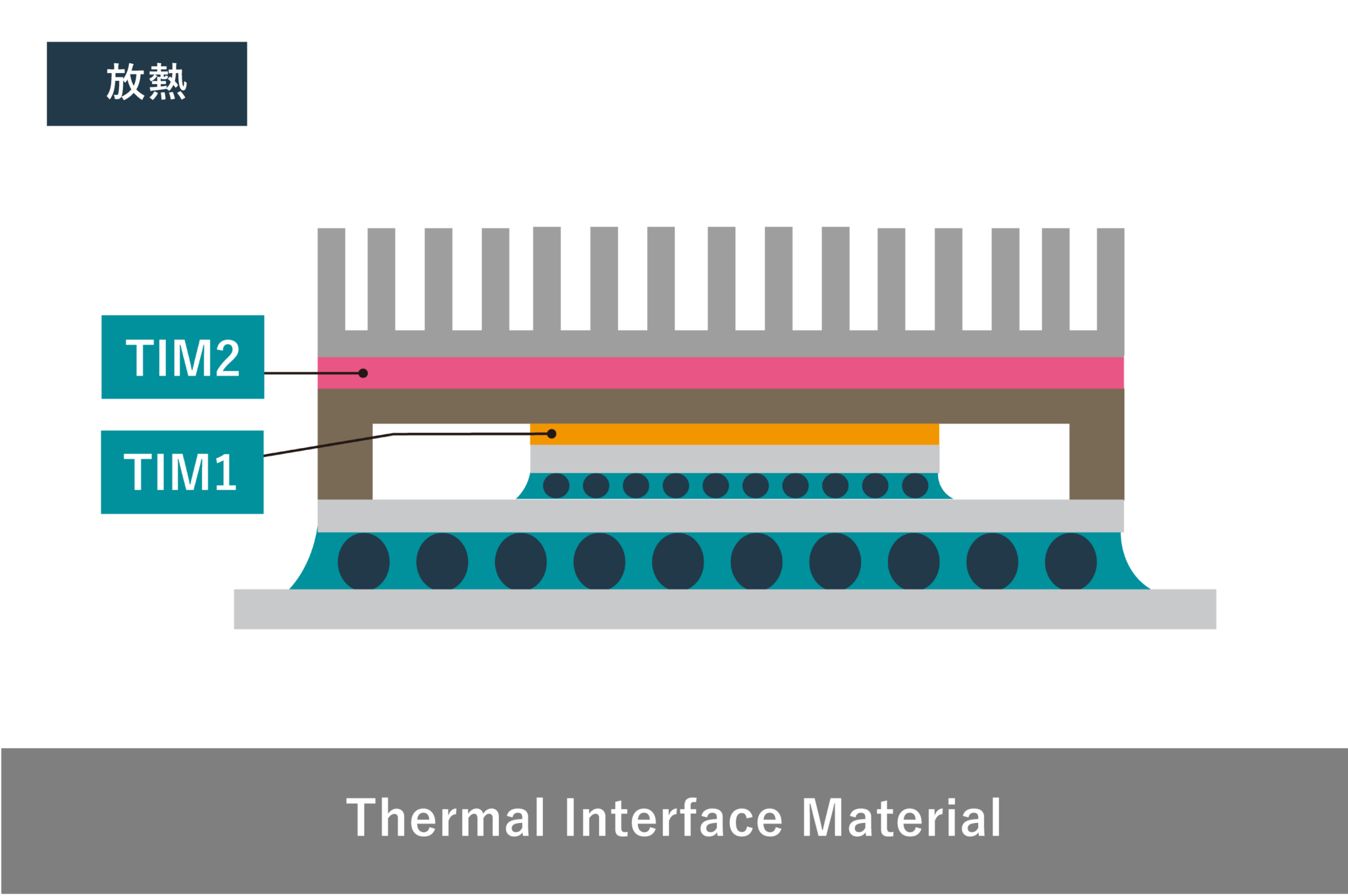

近年、スマートフォン、ウェアラブルデバイスをはじめとする電子機器の小型・薄型化が加速しており、それらの内部に使用される電子部品や多層基板の高密度化・軽量化が求められています。それに伴い、シート材料の需要が拡大しています。特に、半導体パッケージング工程や多層基板の製造においては、下記のようなシート材料が重要な役割を果たしています(表1, 図1)。

表1: 電子部品・基板に関わるシート材料の例

|

製品名 |

用途 |

|

|

半導体パッケージング工程 |

ダイシングテープ |

ダイシング中にウエハ裏面に貼り、ウエアの保護・固定する |

|

ダイアタッチフィルム(DAF) |

半導体の積層に使用される |

|

|

ダイボンディングフィルム (DBF) |

半導体の積層に使用される |

|

|

層間絶縁膜 |

半導体パッケージ基板に使用されるビルドアップ絶縁材料 |

|

|

異方性導電膜(ACF) |

特定の方向にのみ電気を通す接着剤 |

|

|

封止シート |

熱・湿気・光などの外的要因からICチップを保護する |

|

|

多層基板(プリント基板) |

プリプレグ |

多層基板の接着剤と絶縁層の役割を持つ |

|

銅張積層板(CCL) |

プリント基板(PCB)の基本材料 |

|

|

ボンディングシート |

多層基板やFPC(フレキシブル基板)を接着する |

図1: パッケージ基板・多層基板に使用されるシート材料の例

INCUBATION 「DIAM」

INCUBATION 「DIAM」

PEAKS MEDIA

PEAKS MEDIA

デモルーム

デモルーム

会社概要

会社概要

グループ拠点

グループ拠点

沿革

沿革

VALUES

VALUES

OUR HISTORY

OUR HISTORY